当你可以创建一个用更少零件做更多事情的汽车应用程序时,你就可以减轻重量和成本,提高可靠性。这就是积分背后的思想电动汽车(EV)和混合动力电动汽车(HEV)设计。

什么是动力系统集成?

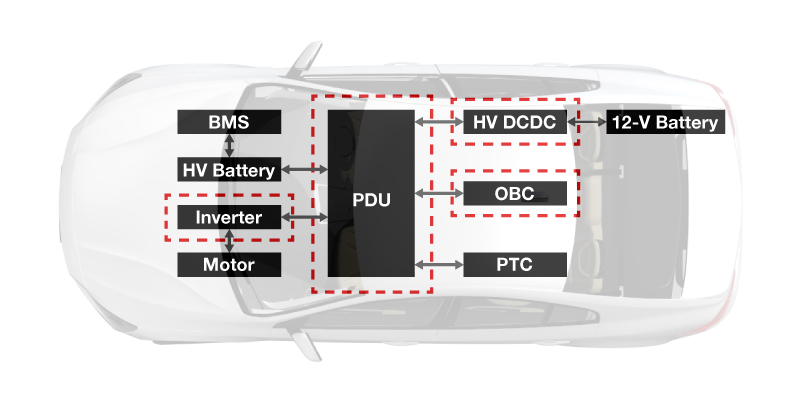

动力总成集成结合了车载充电器等终端设备(OBC),高压DC/DC(高压DCDC)、逆变器和配电单元(PDU).可以在机械、控制或动力系统级别应用集成,如图1所示。

图1:电动汽车典型架构概述

为什么动力系统集成对混合动力/电动汽车有好处?

集成动力总成终端设备组件使您能够实现:

- 提高功率密度。

- 增加可靠性。

- 优化成本。

- 更简单的设计和组装,具有标准化和模块化的能力。

高性能动力总成集成解决方案:电动汽车普及的关键

阅读白皮书 |

目前市场上的应用

实现动力总成集成有许多不同的方法,但图2概述了四种最常见的方法(使用车载充电器和高压DC/DC集成为例),在结合动力总成、控制电路和机械时实现高功率密度。选项是:

- 方案一,独立系统;现在不像几年前那么流行了。

- 方案二可分为两步:

- 共享DC/DC转换器和车载充电器的机械外壳,但分离独立的冷却系统。

- 共用外壳和冷却系统(最常见的选择)。

- 采用控制级集成的方案3目前正在演变为方案4。

- 4号的成本优势最大,因为它在功率电路中功率开关和磁性元件较少,但它也有最复杂的控制算法。

图2:OBC和DC/DC集成的四种最常见选项

表1概述了当今市场上的集成架构。

高压OBC、高压DC/DC、PDU三合一优化电磁干扰(EMI) |

集成了车载充电器和高压DC/DC转换器的集成架构 |

43千瓦充电器设计,集成车载充电器、牵引逆变器和牵引电机(选项4) |

*第三方数据报告,这样的设计可以达到大约a |

(1个单片机控制功率因数校正级,1个单片机控制DC/DC级,1个高压DC/DC) |

|

表1:动力总成集成的三种成功实现

C2000实时微控制器,如新发布的TMS320F280039C-Q1 MCU,使EV和HEV动力传动系统设计人员能够为OBC-PFC、OBC-DCDC和高低压DC/DC应用采用离散和集成架构。此外,TMS320F280039C-Q1通过使用单个MCU管理多个功率级的实时控制,降低了动力系统的尺寸和成本。有多个参考设计,强调如何实现多个动力系统子系统集成使用一个单片机。

表2显示了哪些C2000 MCU产品系列可以帮助设计人员实现各种离散和集成的动力系统拓扑。

设计需要 |

OBC PFC |

OBC直流/直流 |

HV-LV直流/直流 |

最低隔离成本 |

F28002x |

F28003x |

F28003x |

模块化开发 |

F28004x / F28003x |

F28003x |

|

F28002x |

F28004x / F28003x |

||

集成实时控制 |

F2837x / F2838x |

||

表2:不同级别的动力总成集成推荐使用C2000微控制器

动力总成集成框图

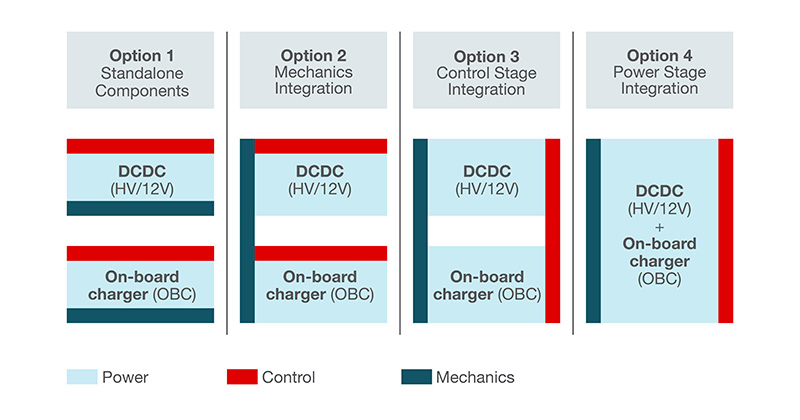

图3描述了一个动力系统框图,实现了一个具有功率开关共享和磁集成的架构。

图3:集成架构中的电源开关和磁共享

如图3所示,OBC和高压DC/DC变换器都连接到高压电池上,因此车载充电器和高压DC/DC的全桥额定电压是相同的。这使得车载充电器和高压DC/DC的全桥电源开关共享成为可能。

此外,集成如图3所示的两个变压器实现了磁集成。这是可能的,因为它们在高压侧有相同的额定电压,最终可以成为一个三端变压器。

提高性能

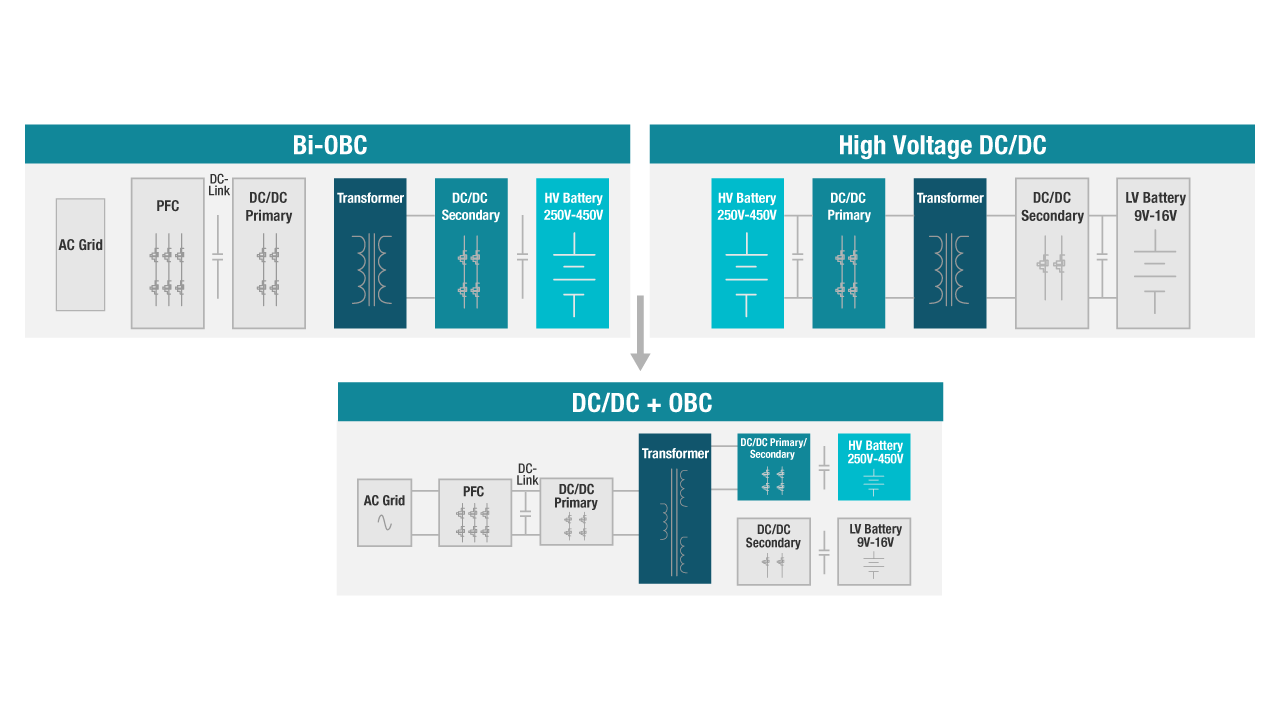

图4显示了如何内置降压变换器以帮助提高低压输出的性能。

图4:提高低压输出的性能

当该集成拓扑在电池高压充电条件下工作时,可以精确地控制高压输出。然而,由于变压器的两个端子耦合在一起,低压输出的性能将受到限制。提高低压输出性能的一个简单方法是增加内置降压转换器。然而,代价是额外的成本。

共享的组件

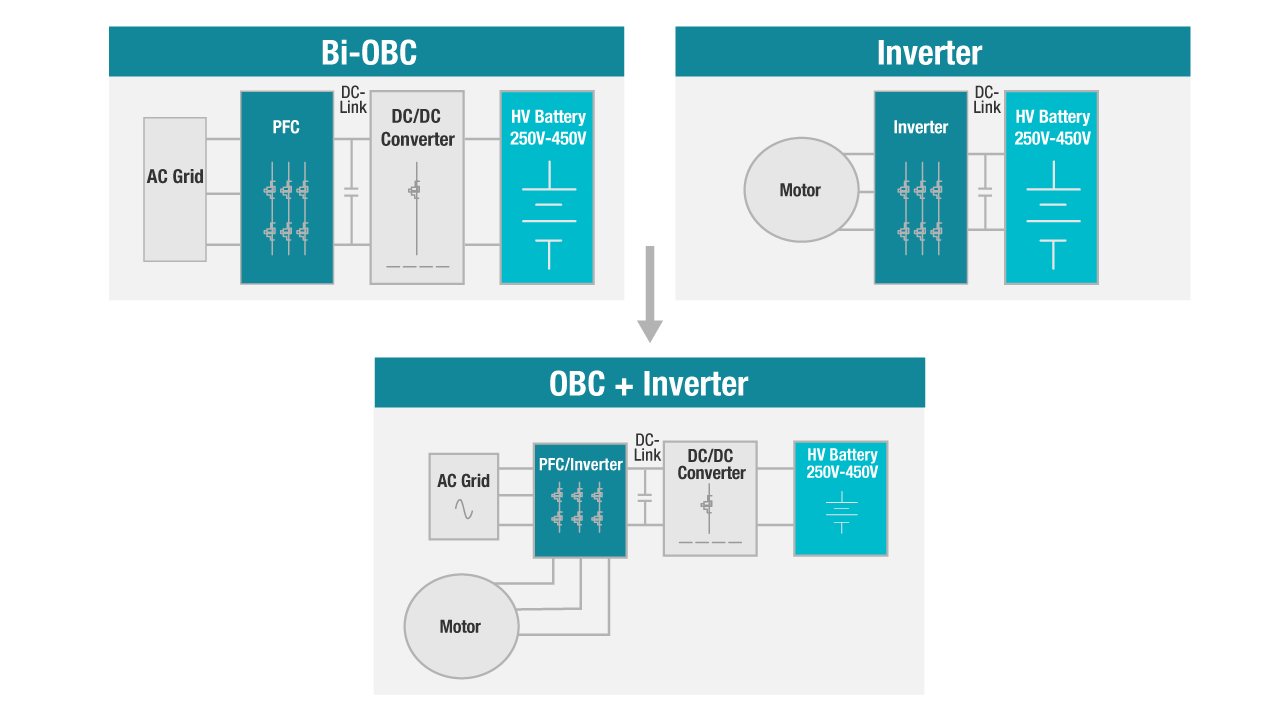

与OBC和高压DC/DC集成一样,车载充电器中的功率因数校正级与三个半桥的电压额定值非常接近。这样可以实现功率开关共享,两个终端设备组件共用三个半桥,如图5所示,可以降低成本,提高功率密度。

图5:动力总成集成设计中的共享组件

由于电机通常有三个绕组,也可以通过共享绕组作为OBC中的功率因数校正电感来实现磁集成,这也有助于降低成本和提高这种设计的功率密度。

结论

集成的演变仍在继续,从低水平的机械集成到高水平的电子集成。系统复杂性将随着集成级别的提高而增加。然而,每种架构变体都提出了不同的设计挑战,包括:

- 需要精心设计的磁集成,才能达到最佳的性能。

- 集成系统的控制算法将更加复杂。

- 设计高效的冷却系统,在较小的系统内消散所有的热量。

灵活性是动力总成集成的关键。有了这么多选项,您可以在任何级别探索此设计。

额外的资源